Силиконовые компаунды в наличии на складе, широкий ассортимент материалов. Для заказа и уточнения вопросов связывайтесь по контактам:

Силиконовый компаунд. Силиконы применяются для получения детальной формы практически с любой модели. Может быть нанесен с помощью кисти или литьем и полимеризуется с незначительной усадкой в гибкую резину. Силикон – мягкий, эластичный материал, подходящий для снятия форм с мастер-моделей, имеющих различный (порой самый сложный и фантастический) вид. В зависимости от конфигурации мастер-модели, форма из этого силикона может быть «перчаточной».

Преимущества:

а) Исключительно легкое литьё из-за хорошей текучести;

б) Отверждение при комнатной температуре в течение 3-4 часов;

в) Высокая прочность на разрыв, низкая усадка (<0.3%);

г) Не имеет адгезии к большинству поверхностей – подготовка поверхности минимальна;

д) Два жидких компонента легко смешиваются;

е) Отличная устойчивость к погодным условиям, перепадам температур, агрессивности кислот;

ж) Является лучшим материалом при литье жидких пластмасс, материалов на основе полиэфирных смол и металлических сплавов с низкой температурой плавления;

з) Формы из силикона очень долговечны и тиражеустойчивы — огромное количество съёмов (800-1000 изделий)

Принцип действия

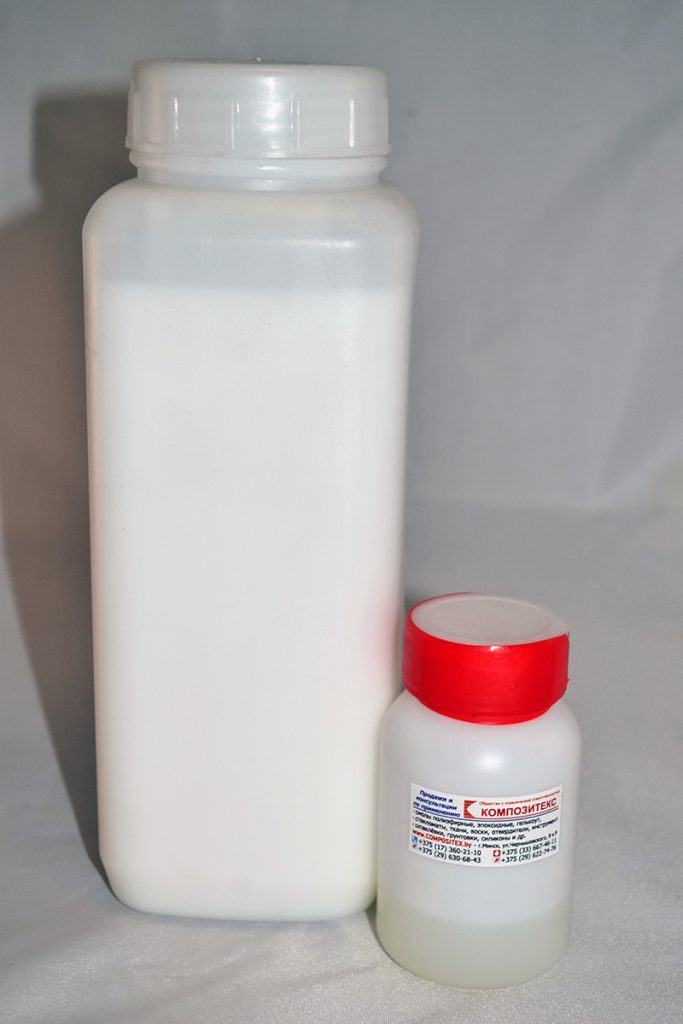

Большинство продуктов данной категории представляют собой 2-компонентные силиконовые компаунды, в состав которых входит основное вещество (база) и катализаторы (агенты). Последние добавляются в смесь непосредственно перед нанесением на заготовку и запускают процесс твердения материала.

После окончания периода отверждения форма снимается с образца и может использоваться для производства аналогичных изделий.

Применение

Силиконовые формы идеально подходят для литья гипса, лёгкого бетона, парафина и воска, шоколада, мыла, агрессивных полимерных материалов таких как полиуретан, эпоксидные и полиэфирные смолы а также легкоплавких металлов.

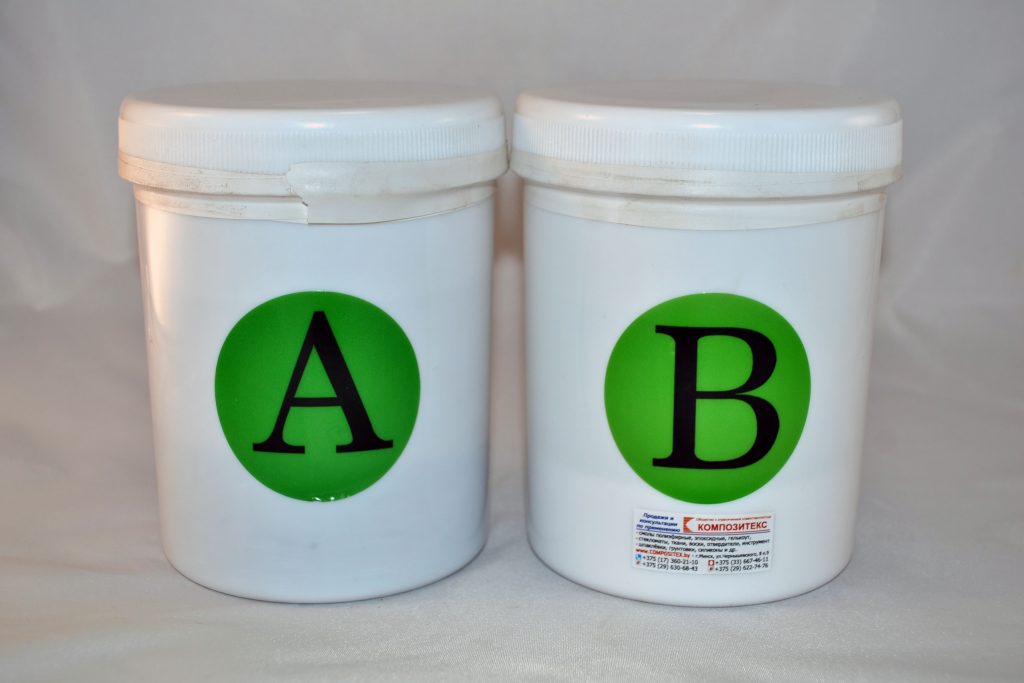

Тщательно перемешайте компоненты А и В по отдельности. Отмерьте требуемое количество компонентов (1А:1В по объему или по весу), поместите их в емкость для смешивания и тщательно перемешайте. Убедитесь, что вы хорошо промешали смесь по стенкам и дну контейнера несколько раз. Материал должен стать однородным, без непромесов.

Основные характеристики

При выборе материала особое внимание следует обращать на следующие свойства:

- Текучесть. С одной стороны, высокая текучесть упрощает заливку и обеспечивает более высокую точность формы, но с другой – делает невозможной работу на вертикальных поверхностях и просто крупных заготовках.

- Тиксотропность – способность удерживаться на вертикальных плоскостях. Эта характеристика тесно связана с текучестью и определяет сферу применения смеси. Состав с низкой тиксотропностью попросту стекает вниз, что делает невозможным изготовление слепков с настенных элементов.

- Вязкость. Высокая вязкость материала предопределяет прочность и твёрдость формы, но чем выше этот показатель, тем более материал нуждается в дегазации в вакуумной камере. В противном случае в нём возможно образование воздушных пузырьков.

- Прочность на разрыв и раздир – сопротивление основным видам физического воздействия, которым может подвергнуться форма.

- Время полного отверждения. Период до снятия формы с заготовки. Важно отметить, что время отверждения подсчитывается для конкретной температуры и в реальных условиях может отличаться в большую или меньшую сторону.

- Твердость по Шору – показатель, который указывает на сопротивление продавливанию.

- Удлинение при разрыве. Это свойство характеризует, на сколько процентов по длине может растянуться материал до разрыва.

- Линейная усадка. Каждый силикон в процессе отверждения подвергается незначительной усадке. Для некоторых мастер-моделей данный показатель может оказаться решающим, т.к. влияет на точность воспроизведения форм.

- Лёгкость снятия. При застывании силикон неизбежно обладает некоторой адгезией к поверхности образца. Чем выше эта адгезия, тем больше риск деформации или повреждения формы при её снятии.

- Стойкость к повышенным температурам. Некоторые составы способны сохранять форму и физические свойства при нагревании до 300 градусов и выше. Это позволяет использовать их для горячего литья (например, из сплавов).

ООО КОМПОЗИТЕКС

Склад / главный офис:

Пункт самовывоза, офис и склад

ул. Ф. Скорины, 50

Время работы: Пн-Чт 9:00-17:00

Пт 9:00-16:00

Открыт в рабочее время